Desenvolvimento e produção de cultivares de feijão (Phaseolus vulgaris) em cultivo de inverno sob diferentes espaçamentos

As cinco maiores colhedoras fabricadas no Brasil formam uma frota capaz de surpreender até os produtores mais exigentes. Reunimos estes modelos numa única reportagem para facilitar a vida de quem está buscando uma dessas grandes máquinas.

Com o crescimento do agronegócio no Brasil e o interesse por parte dos agricultores brasileiros por máquinas de grandes dimensões, os fabricantes passaram a importar e fabricar grandes colhedoras de grãos, destinadas para as extensas áreas de cultivo.

Em diversas regiões do Brasil, mas principalmente para as grandes áreas do Centro-Oeste e para a nova fronteira agrícola brasileira, denominada de Matopiba (Maranhão, Tocantins, Piauí e Bahia) estas máquinas encontraram um mercado promissor.

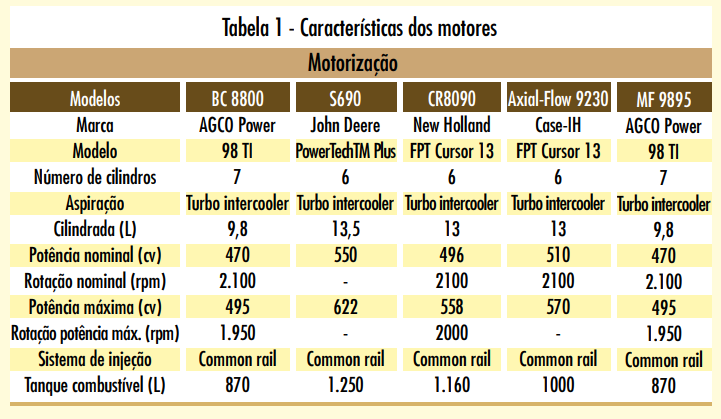

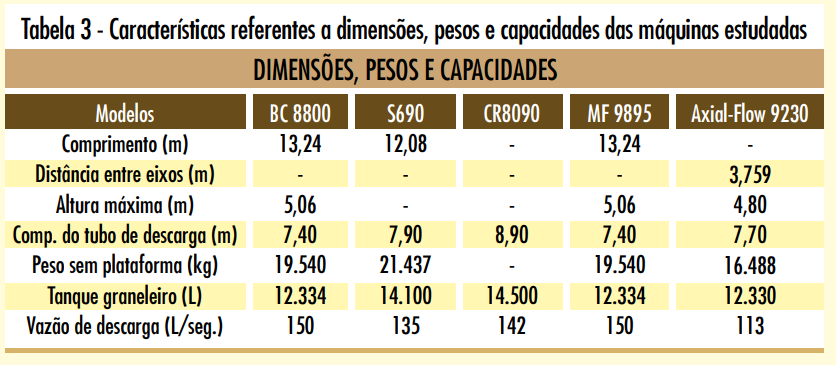

Para auxiliar no conhecimento destas enormes e complexas máquinas a Revista Cultivar Máquinas desenvolveu este comparativo reunindo máquinas das Classes VIII e IX, de cinco importantes fabricantes nacionais que são Case IH, John Deere, Massey Ferguson, New Holland e Valtra. Os modelos analisados foram as Classe IX Case-IH Axial Flow 9230, John Deere S690 e New Holland CR8090, e as Classe VIII Massey Ferguson 9895 e Valtra BC 8800. As informações utilizadas neste comparativo foram disponibilizadas, por meio de prospectos, pelos fabricantes.

Lançada em 2013 na Agrishow de Ribeirão Preto, SP, a Axial-Flow 9230 conta com o motor Case-IH Cursor FPT de 13 litros de volume deslocado e seis cilindros que fornece 510 e 570 cv de potência nominal e máxima, respectivamente. Em toda a série 230, que compreende os modelos Axial-Flow 7230, 8230 e 9230, conta com um novo filtro de ar, que realiza a sucção pela parte superior da tela rotativa, e funciona por meio de um sistema Venturi, um ciclone e vácuo criado pelo sistema de escape do motor.

A colhedora John Deere S690 é equipada com motor da marca, modelo PowerTechTM Plus de seis cilindros e com 13,5 litros de deslocamento volumétrico. O sistema de alimentação de ar é baseado em um turbocompressor e o de injeção de combustível, eletrônico. Dispõe de um sensor que acusa a presença de água no combustível e de um indicador de troca do filtro de combustível. Este motor desenvolve, em condições normais de operação, segundo informações do fabricante, potência nominal de 550 cv. O modelo S690 possui um sistema de fornecimento de potência extra, ativado durante a descarga de grãos em movimento, que chega a 622 cv de potência máxima.

Leia também:

As colhedoras da Massey Ferguson, modelo MF 9895 e da Valtra, BC 8800 utilizam o mesmo propulsor, da marca AGCO Power, modelo 98 TI, fabricado em Linnavuori, na Finlândia. Este motor possui sete cilindros em linha, com 9,8 litros de deslocamento volumétrico, sistema de injeção eletrônica de combustível Common Rail e turbo intercooler. Este motor fornece, segundo informação do fabricante, 470 cv de potência nominal a uma rotação de 2.100 rpm, potência máxima de 495 cv a 1.950 rpm e ainda, uma potência reserva, que pode chegar a 510 cv a 2.100 rpm.

Destacamos em ambas as máquinas a presença do inovador sistema automático de autolimpeza dos radiadores de arrefecimento do motor, chamado de V-Cool pela Massey Ferguson e V-Flow pela Valtra. A principal função deste sistema é reduzir o tempo gasto em paradas diárias para manutenção deste componente. Esta tecnologia dispensa o uso da tela rotativa, e foi desenvolvida para prevenir obstruções e evitar o acúmulo de palhas e resíduos sobre os radiadores. Um jato de ar promove a limpeza do sistema de forma intermitente.

A colhedora da New Holland é equipada com um motor Cursor 13, desenvolvido pela FPT Industrial, de seis cilindros, com 13 litros de volume deslocado, com turbo compressor e sistema de alimentação de combustível do tipo Common Rail. Este motor desenvolve, segundo informação do fabricante, 496 cv de potência nominal a 2100 rpm, e 558 cv de potência máxima, a 2000 rpm. O controle da emissão é feito por meio da tecnologia ECOBlue TM SCR (Redução Catalítica Seletiva), que trata os gases de escape com o aditivo AdBlue® (ureia) que transforma os óxidos de nitrogênio, presentes nos gases, em água e nitrogênio. Segundo o fabricante, durante o deslocamento, o motor pode funcionar com baixa rotação (1.600 rpm), proporcionando uma redução do consumo de combustível.

Para que o leitor possa realizar um rápido comparativo entre as cinco colhedoras, a Tabela 1 traz um resumo das principais características dos motores que equipam cada máquina analisada neste artigo.

O sistema de transmissão de potência adotado pela Case-IH possui acionamento hidrostático de quatro velocidades. Os principais componentes de processamento da máquina são acionados de forma independente, pelo sistema Power Plus, sendo um para o rotor de trilha e outro para o canal alimentador e plataforma de corte.

Os acionamentos Power Plus CVT (Transmissão Continuamente Variável), que utilizam o mesmo conjunto de embreagens dos tratores da série Steiger, promovem eficiência na transferência de potência, contando com uma transmissão mecânica, auxiliada pelo controle hidráulico variável. Este sistema possui diversas faixas de velocidades variáveis, e oferecem acionamentos por árvores cardãnicas, que possibilitam utilizar plataformas de corte maiores e enfrentar condições adversas de colheita.

A máquina da John Deere utiliza tecnologia de transmissão PowerShift, denominada de ProDriveTM. Este sistema mantém a velocidade de colheita desejada, alternando automaticamente entre duas faixas de velocidade, sendo que o modo um pode ser definido para velocidades normais, já o segundo quando velocidades mais elevadas são necessárias durante a colheita ou deslocamento da máquina. Para ambos os modos, a velocidade pode ser infinitamente variada, por meio de uma alavanca multifunção, localizada no console do apoio de braços, que regula a bomba hidrostática e o motor que controla a velocidade de avanço, ambos de cilindrada variável.

O operador pode ainda, selecionar a velocidade máxima à frente dentro de cada um dos modos, que pode chegar a 24 km/h. Se, por exemplo, a velocidade de colheita elegida for de 8 km/h, a posição de avanço máximo fornecerá 8 km/h. Este ajuste da faixa de velocidade garante um controle mais preciso e confortável da velocidade de avanço da colhedora e facilita operações de manobra. Conta ainda com acionamento eletro-hidráulico do bloqueio do diferencial. Um dispositivo de segurança aciona o freio de estacionamento de forma automática quando o motor for desligado e se a alavanca hidrostática for colocada na posição neutra, prevenindo movimentos não intencionais.

O sistema de transmissão das máquinas da Massey Ferguson e da Valtra é do tipo hidrostático, com quatro marchas e oito velocidades de trabalho. A maior oferta de marchas proporciona mais opções de velocidades de trabalho e transporte, permitindo selecionar a velocidade ideal de colheita, independentemente do tipo de relevo. As velocidades são acionadas por meio de uma tecla (Low/High), posicionada no apoia braços.

Uma inovação trazida pela Massey Ferguson e pela Valtra é o alinhamento do motor da MF 9895 e da BC 8800 com o rotor axial de trilha. Isto possibilita uma transmissão direta de potência do motor para o rotor, por meio de um único sistema variador de rotação, de alta capacidade e sem a presença de caixas de transferência. A plataforma de corte, o canal alimentador, o ventilador de limpeza e os elevadores são acionados por um mesmo sistema, já o picador de palhas por outro, porém todos estão ligados a uma única caixa de transmissão, que mantém uma relação direta e sincronizada de velocidades.

A New Holland oferece nestes modelos maiores um sistema de transmissão eletrônica e hidrostática, que também fornece quatro velocidades de trabalho. Por meio de variadores hidráulicos Positorque e de um botão seletor o sistema proporciona uma simples e eficaz troca de marchas.

A máquina conta ainda com uma nova tecnologia de tração, denominada de SmartTraxTM, que possibilita um maior contato dos rodados com o solo, principalmente em terrenos com declives acentuadas ou em condições adversas, de solos alagados ou soltos. O SmartTraxTM possui um sistema hidráulico de tensor contínuo reforçado, que assegura a manutenção da tensão correta para proporcionar a tração ideal. Isto é feito de forma automática e por isso não requer intervenção do operador, deixando-o exclusivamente dedicado à operação de colheita.

Por suas características de potência e desempenho, as colhedoras comparadas neste trabalho utilizam plataformas de colheita do tipo Draper que, devido à ausência do helicoide (caracol), permitem uma redução do peso e a utilização de plataformas de maior largura, que se recomendam às colhedoras de grande porte. Este tipo de plataforma possui capacidade de acompanhar o desnível do relevo, fazendo com que a plataforma se ajuste ao solo proporcionando um corte mais baixo e uniforme. Outra característica que se espera de uma plataforma deste tipo consiste no fornecimento de um fluxo homogêneo de massa colhida para o sistema de alimentação da máquina (pescoço).

A colhedora Axial-Flow 9230 apresenta como principal característica a existência do sistema Auto Feeder que faz o ajuste automático da velocidade do alimentador e da plataforma à velocidade de trabalho da máquina. Outra tecnologia é o sistema de flutuação TerraFlex que é acionado por meio de uma mola de fácil regulagem e poucas peças móveis. A sapata deslizante mais curta reduz o esforço da plataforma sobre a estrutura da colhedora, fazendo com que a barra de corte trabalhe mais próxima ao solo. A plataforma 3162 TerraFlex tem a caixa de navalhas posicionada no centro da plataforma, o que reduz a largura e gera menos vibração durante a colheita.

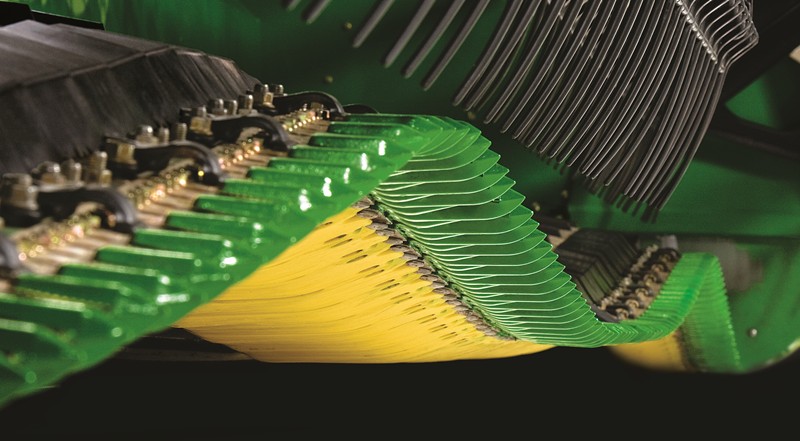

As Plataformas HydraFlex Draper™ que são oferecidas para os modelos da John Deere dispõem de opções de 30, 35, 40 e 45 pés de largura de corte, tipo flexível. Apresentam largura real que permite copiar o solo com maior eficiência, com alimentação suave e uniforme. Um tambor de alimentação de 406 mm e com extremidades cônicas e dedos coletores retráteis, realiza a alimentação da colhedora, auxiliando no fluxo contínuo e ininterrupto, que também gira inversamente junto à correia central e ao molinete quando é acionado o reversor do alimentador da máquina.

A colhedora MF 9895 está equipada com a plataforma DynaFlex MF 9250 com largura de trabalho de até 40 pés. A barra de corte flexível é controlada a partir da cabine, em conjunto com a inclinação lateral Smartrac™ que proporciona até 203 mm de movimento vertical, para colheitas em terrenos com superfície irregular. O controle da inclinação longitudinal, para frente/trás, com uma variação de até 12 graus, proporciona melhor ângulo de corte. Apresenta também um sistema de corte SCH (Schumacher), com caixa de transmissão acionada por eixo cardã, proporcionando mais torque em relação às convencionais. A colhedora BC 8800 da Valtra pode trabalhar com plataformas de corte Draper de 35 e 40 pés, com acoplamento eletro-hidráulico único, controle de rotação do molinete proporcional e transmissão por uma árvore tipo cardânica.

A CR8090 conta com um sistema de alimentação automático de colheita IntelliCruise™ que se adapta automaticamente a velocidade de trabalho, onde por meio de sensores na linha de propulsão do elevador de palha monitora a demanda da plataforma. O acionamento central hidráulico das facas SynchroKnife fornece um corte com baixos níveis de vibração, e menor altura da plataforma. Possui ainda, estrutura com adaptador hidráulico de avanço/reversão fazendo com que o ângulo de corte da plataforma incline quatro graus para frente e três graus para trás.

A cabine da colhedora da Case-IH tem espaço interno de 3,1 m³ e um área envidraçada de 5,8 m², proporcionando boa visibilidade da plataforma. O assento e o console são montados em conjunto, com ajuste pneumático. Possui escadas e corrimãos, estrategicamente posicionados, de forma que facilitam o acesso do operador a diferentes componentes da máquina, para a realização da manutenção diária.

A colhedora da John Deere tem uma cabine, aproximadamente, 30% maior que as cabines da linha anterior, STS série 70, com 2.540 mm de largura e 1900 mm de profundidade. O assento e o apoio dos braços também são montados sobre uma suspensão pneumática. O acesso aos componentes que necessitam de manutenção (motor e filtros) é feito por meio de uma escada retrátil, necessitando abrir apenas uma das carenagens laterais da máquina.

A colhedora da Massey Ferguson dispõe de uma cabine ComforTech II™ de 3,4 m³, com 5,7 m² de área envidraçada, proporcionando ao operador ampla visibilidade da plataforma de corte. A cabine desta máquina apresenta melhorias com relação aos demais modelos da marca, no que diz respeito ao isolamento acústico. O assento possui suspensão a ar, ajustado de acordo com o peso e altura do operador. O acesso ao motor e aos demais componentes da máquina é feito por meio de uma escada retrátil, posicionada na parte direita traseira, deslocando-se a carenagem lateral.

Utilizando uma cabine Harvest Suite™, a New Holland CR8090 possui área envidraçada de 5,8 m² e assento com suspensão pneumática ajustável. A cabine é montada sobre quatro blocos silenciadores de borracha, minimizando as vibrações no posto de operação. Também possui um controle automático de temperatura. Uma escada retrátil, na lateral direita, sobre a carenagem permite o acesso aos componentes que necessitam de manutenção.

A colhedora da Valtra dispõe dos mesmos componentes ergonômicos e de manutenção da MF 9895. Ambas as colhedoras apresentam a direita do assento do operador um console com a maioria dos comandos e uma alavanca joystick multifunção.

O sistema AFS Pro 700 da Case-IH avalia e monitora o funcionamento da colhedora, além de gerar mapas de produtividade, possui um display touch screen com entrada USB e de vídeo, com acesso facilitado ao operador. A máquina conta ainda com piloto automático AFS Guide, ligado a uma antena AFS 372. Esta antena possui uma ampla cobertura de satélites, além de sinais RTK e RTX.

A S690 possui piloto automático AutoTrac™, dispositivo que via satélite, guia a colhedora por uma linha planejada, restando ao operador realizar apenas as manobras de cabeceira. Além do piloto automático, dispõe de um controle automático de alimentação HarvestSmart™, que permite controlar a velocidade de colheita, ajustando as perdas de colheita, a carga no motor e da pressão de material no rotor. Assim, os sistemas funcionam de forma integrada. Para a colheita de milho, a máquina conta com o sistema AutoTrac™ RowSense™, tecnologia que relaciona os dados de posição com os dados do sensor de linha.

Dotada de sensores ligados a um receptor de sinal GPS, a MF 9895 e a BC 8800, contam com o sistema Fieldstar II, responsável pelo monitoramento das funções e desempenho da colhedora. As informações obtidas instantaneamente pelos sensores são enviadas, gravadas e visualizadas no terminal C2100, de display LCD touch screen. Além disso, os dados obtidos podem ser coletados por meio de uma entrada USB. Ambas as máquinas possuem em sua versão standard piloto automático Auto-Guide 3000 e o sistema de telemetria AGCOMMAND™, que monitora a posição e algumas funções da colhedora, 24 horas por dia.

A CR8090 vem equipada com um display touch screen IntelliView™, localizado junto ao console lateral, que permite o operador verificar as funções de desempenho da colhedora, sendo capaz de receber imagens de três câmeras. O piloto automático IntelliSteer™ conta com um pacote de orientação, que utiliza DGPS ou RTK, garantindo uma margem de erro de até 2,5 cm.

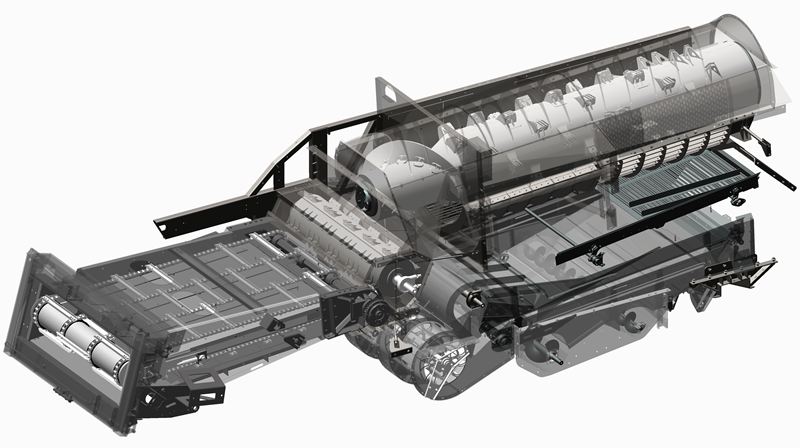

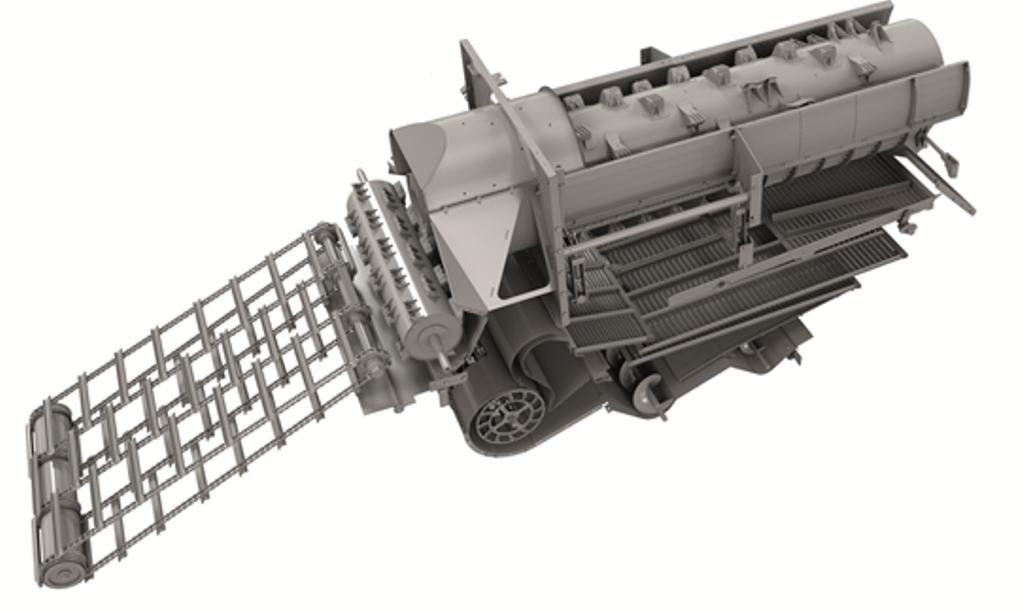

Com a função de retirar e separar os grãos das plantas, o sistema de trilha e separação das colhedoras tem fundamental importância. Para isso, as opções disponíveis no mercado disponibilizam diversas formas de configurações, que atendem as diferentes exigências requeridas no campo.

As colhedoras da série 230 da Case-IH (7230, 8230 e 9230) estão equipadas com rotor AFX que utiliza “gengivas", barras de raspagem e aceleradores helicoidais para movimentar o material. Podem ainda ser utilizadas aletas ajustáveis para melhorar o fluxo do material, maximizando a produtividade e reduzindo a demanda de pico de potência, proporcionando redução do consumo de combustível. O sistema picador reduz o tamanho da palha e possui espalhador com fácil regulagem e capacidade de espalhar os resíduos uniformemente, até mesmo com a utilização das plataformas Draper, modelo 3162, de até 45 pés.

Um módulo de trilha responsável pelo processamento de grãos, composto por três seções (alimentação, trilha e separação) é a característica da linha de colhedoras da John Deere. O formato cônico do rotor melhora a capacidade de trilha do material, possibilitando trabalhar com níveis maiores de umidade dos grãos e lavouras em condições extremas de colheita. O sistema de limpeza tem área maior das peneiras superior e inferior, e um novo desenho do canal de direcionamento de ar do ventilador.

O sistema de limpeza multiestágios é uma característica da MF 9895 que utiliza ar comprimido com menor sensibilidade aos declives do terreno. O sistema apresenta duas fases: na primeira, o ventilador Max Flow™ de 457,2 mm de diâmetro insufla ar direcionado na parte superior da caixa de peneiras removendo a palha e outros materiais que caem através dos côncavos e grades do rotor. Na segunda fase, um fluxo de ar comprimido é direcionado sobre multizonas, de trás para frente, para que o material mais leve seja levado para fora da máquina. O picador de palhas possui duas velocidades de fácil e rápida troca das rotações de trabalho, com opção de deslocamento para fora, permitindo a saída da palha para o processo de enfardamento. O espalhador de palhas duplo, acionado hidraulicamente, permite a distribuição uniforme da palha em toda a extensão da plataforma.

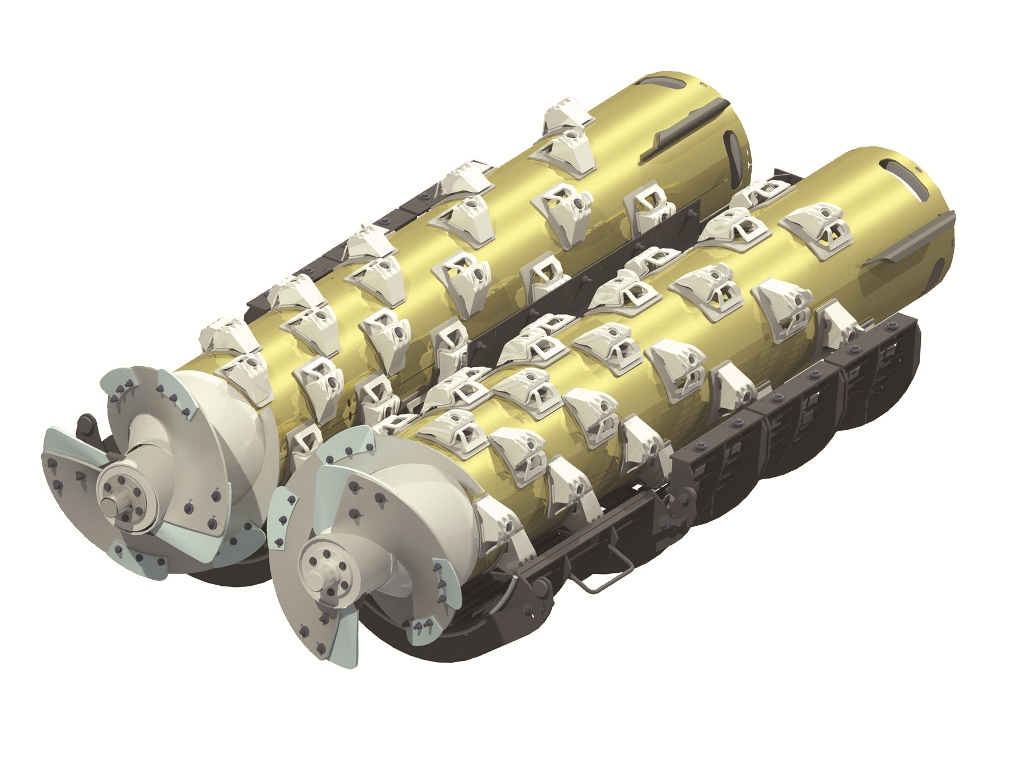

A CR8090 da New Holland conta com a tecnologia de duplo rotor, denominada de Twin Rotor®, que produz uma força centrífuga superior em relação aos sistemas de simples rotor, resultando em uma separação mais rápida, com menores danos e perdas dos grãos, pois evita o contato com partes metálicas. Os rotores padrão “S3" são escalonados, segmentados e espiralados para controlar a cultura, movendo o material uniformemente para trás sem acumular no processamento. O ventilador da Série CR tem duas aberturas para direcionar correntes de ar para a pré-peneira e as peneiras inferior e superior. Segundo informação do fabricante, o sistema autonivelante (bandejão, ventilador e peneiras) mantém eficiência em terrenos com até 15% de declividade, impedindo o acúmulo dos grãos nas manobras de cabeceira, reduzindo de forma acentuada as perdas de colheita.

Um projeto em forma de “H" do sistema de suporte dos côncavos é a principal característica da colhedora BC 8800 da Valtra. Esta tecnologia permite que uma única pessoa possa facilmente realizar a troca de qualquer um dos 12 côncavos, que podem ser combinados lado a lado ou da frente para trás, para oferecer melhor desempenho nos diversos tipos de cultura. Este sistema está suspenso por molas, que oferecem maior proteção à máquina contra sobrecargas momentâneas ou entradas de elementos estranhos, auxiliando no descarte destes materiais. O processo de limpeza de grãos de multifases utiliza um ventilador de 457,2 mm de diâmetro, que injeta grande quantidade de ar para o duto superior. O maior tamanho do sem fim de grãos limpos proporciona um fluxo maior de grãos para o elevador, atendendo a capacidade do sistema de processamento.

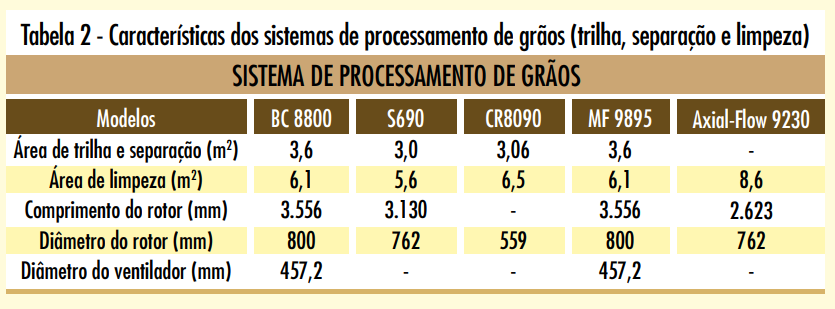

As demais características técnicas dos sistemas de trilha, separação e limpeza das máquinas estudadas neste artigo são apresentadas na Tabela 2.

Marcelo Silveira de Farias, José Fernando Schlosser, Gilvan Moisés Bertollo, Luis Fernando Vargas de Oliveira, NEMA - UFSM

Receba por e-mail as últimas notícias sobre agricultura