Doenças da soja em expansão

Apesar da grande evolução do melhoramento de soja no Brasil, a monocultura e a adoção de práticas de manejo inadequadas têm favorecido o surgimento de novas doenças

A cultura do tomate é uma das mais sensíveis no processo de colheita, exigindo cuidado dos operadores e calibragens bem realizadas.

A operação da colheita mecanizada é uma das mais importantes ferramentas em todo o processo produtivo da cultura do tomate para processamento industrial. Nesse contexto, quanto menores as perdas decorrentes na colheita, haverá um maior incremento na produtividade, refletindo futuramente na maior produção total.

O tomate é um produto muito sensível e que requer vários tratos culturais, o que gera um alto custo com mão de obra e hora máquina. Por isso, há uma preocupação por parte dos produtores na mensuração das perdas na colheita. As colhedoras utilizadas atualmente possuem um sistema de trilha que destaca as ramas dos frutos através da vibração forçada de um rotor, sendo este sistema utilizado em grandes culturas, tais como, o café.

O sistema de trilha deve possuir regulagem precisa, pois, quanto melhor for esta, melhor será o desempenho e eficiência no momento da operação. Em culturas mais tradicionais, como a soja e o milho, os estudos realizados sobre o sistema de trilha são muito comuns, porém, o mesmo não ocorre com a cultura do tomateiro.

O Controle Estatístico de Processo é uma técnica utilizada nos processos de produção que auxiliam na detecção de problemas no processo de um produto, visando diminuir desperdícios e retrabalhos, bem como aumentar a produtividade.

O uso do controle estatístico de processo nesta operação agrícola pode vir a ser fundamental, pois o mesmo pode nos apresentar uma visão de como o processo esta ocorrendo, indicando eventuais falhas e possíveis melhorias para as próximas operações.

Diante do exposto, pressupondo-se que exista certa variabilidade nas perdas de frutos na colheita mecanizada de tomate industrial, objetivou-se neste trabalho avaliar a qualidade da operação da colheita mecanizada de tomate industrial, em função das perdas no sistema de trilha, por meio do controle estatístico de processo.

O presente estudo foi realizado no município de Morrinhos, Goiás, sendo utilizada a cultivar de tomate HEINZ 9553 transplantada em um sistema de plantio direto. O processo de colheita aconteceu 125 dias após o transplantio, sendo utilizada para a avaliação das perdas uma colhedora autopropelida da marca GUARESI, modelo G-89/93 MS 40”, com motor FIAT-Iveco 129 kW. Durante o trabalho, acolhedora foi utilizada com a rotação do motor em 1900 rpm e velocidade média operacional de1,14 m/s.No momento da colheita, onde foram coletados os dados, o solo se encontrava com teor de agua médio de 18,4%.

O delineamento experimental adotado foi inteiramente casualizado com quatro repetições, constituído de três colhedoras com diferentes idades (M1: 7.255 h; M2: 2.984 h; M3: 6.512 h). As perdas no sistema de trilha foram caracterizadas por frutos que não se desprenderam das ramas após a passagem da colhedora na área.

Para a quantificação das perdas foi utilizado um gabarito com área de 1 m2(1x1 m),onde após a passada da colhedora, foram coletados em cada um dos pontos, os materiais necessários para as avaliações das perdas. Após o material ser recolhido, o mesmo foi ensacado, identificado e pesado em balança digital, modelo AD2000 com precisão de 0,01g. Após a pesagem do material recolhido, os valores foram extrapolados para Kg/ha.

As cartas de controle de processo foram elaboradas a partir dos parâmetros estatísticos do processo de perdas no sistema de trilha, considerando-se como linha central a média das perdas no sistema de trilha em cada máquina e a amplitude média composta pelo limite superior de controle (LSC) e pelo limite inferior de controle (LIC). Os limites de controle LSC e LIC foram calculados com base no desvio-padrão das variáveis correspondendo a 3σ e -3σ, respectivamente.

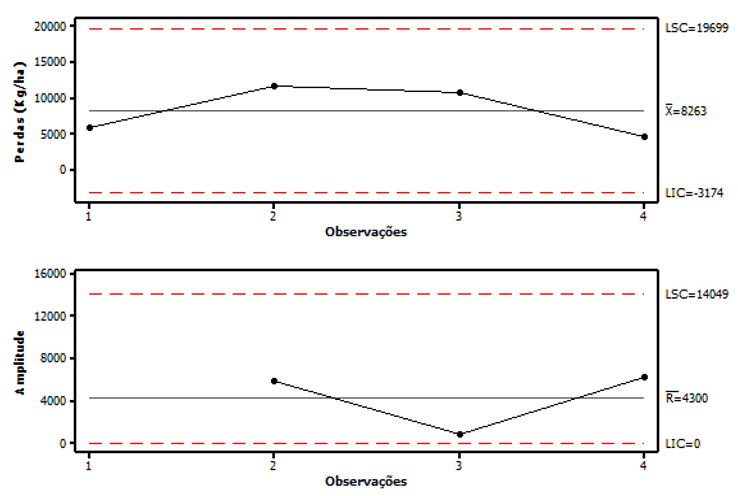

Na Figura 1 são apresentados os resultados das perdas no sistema de trilha para a máquina 1. A média geral nesta ocorrência foi de 8263 Kg/ha, em que os limites superiores e inferiores foram 19.699 e -3174 Kg/ha, respectivamente. Neste contexto, observou-se que todas as observações estão dentro do controle.

A amplitude dos valores das observações apresentou média de 4300 Kg/ha e obteve menores valores entre as observações 2 e 3 onde os valores encontrados estiveram próximo de 0 (LIC). De modo geral, a amplitude entre as observações não ultrapassam os limites superior e inferior de controle, indicando que o processo não sofreu interferência de causas especiais. O desgaste nos mecanismos internos interfere na eficiencia de trilha, e mesmo com uma regulagem adquada o mecamismo é comprometido pela condição atual de seus elementos.

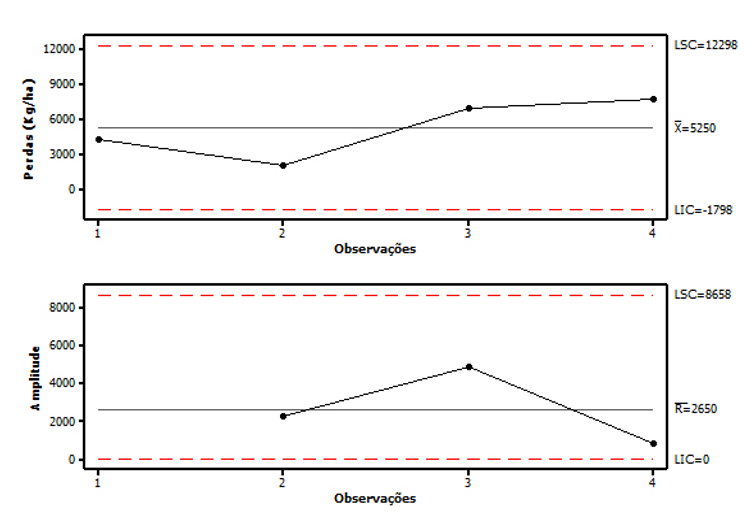

Na Figura 2 são apresentados os resultados das perdas no sistema de trilha para a máquina 2. A média geral nesta ocorrência foi de 5.250 Kg/ha, em que o limite superior e inferior foram 12.298 e -1.798 Kg/ha, respectivamente.

A amplitude dos valores das observações apresentou média de 2.650 Kg/ha e manteve-se variando entre a média das diferenças, principalmente entre as observações 2 e 4. A amplitude entre as observações não excederam os limites superior e inferior de controle, indicando que o processo não sofreu interferência de causas especiais.

Está máquina apresentou perdas menores, e isso pode ser explicado pelo menor tempo de uso e consequentemente menor desgaste dos mecanismos de trilha. A regulagem de operação de um sistema de trilha com menor tempo de uso também possui maior precisão e com isso há uma maior eficiência de trabalho de seus mecanismos internos.

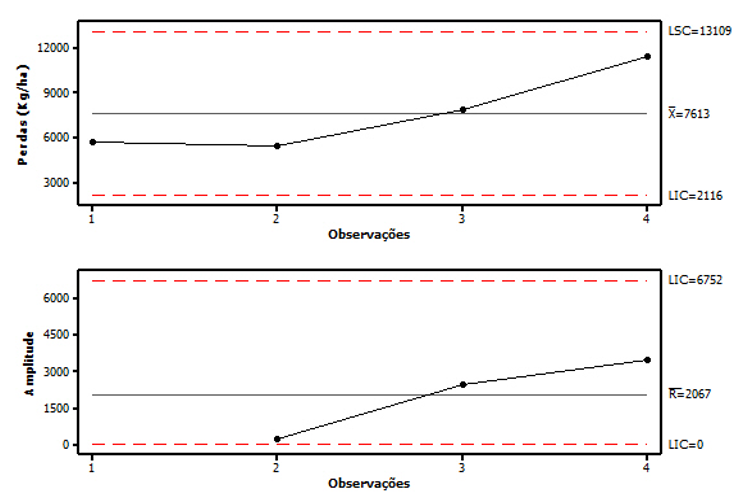

Na Figura 3 são apresentados os resultados das perdas no sistema de trilha para a máquina 3. A média geral nesta ocorrência foi de 7.613 Kg/ha, em que os limites superior e inferior foram 13109 e 2.116 Kg/ha, respectivamente. Esta máquina apresentou perdas menores que a máquina 1 e maiores que a máquina 2, sendo que este comportamento pode ser explicado pela quantidade de horas trabalhadas das máquinas (valor intermediario entre as máquinas 1 e 2).

A amplitude de valores das observações apresentou média de 2.067 Kg/ha e manteve-se variando entre a média das diferenças, principalmente entre as observações 2 e 3. As observações não ultrapassaram os limites superior e inferior de controle, indicando que o processo não sofreu interferência de causas especiais.

As perdas no sistema de trilha pelas colhedoras testadas ficaram dentro dos limites de controle e padrões estabelecidos nesse estudo sendo que, as máquinas com menor número de horas trabalhadas apresentam menores perdas no sistema de trilha.

Túlio de Almeida Machado, Haroldo Carlos Fernandes, Universidade Federal de Viçosa; Cristiane Fernandes Lisboa, Daniel Antônio da Cunha; Universidade Estadual de Goiás, João Paulo Barreto Cunha, Universidade Federal Rural do Rio de Janeiro

Artigo publicado na edição 162 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura

Apesar da grande evolução do melhoramento de soja no Brasil, a monocultura e a adoção de práticas de manejo inadequadas têm favorecido o surgimento de novas doenças