O ponto de colheita ideal vai além da cor

O uso do grau brix na produção de cafés especiais. Por Enrique Alves, Pesquisador da Embrapa Rondônia

Na colheita de soja as plataformas com correia transportadora mostram-se mais eficientes e perdem menos quando comparadas com plataformas de corte com transportador helicoidal.

Os estudos sobre perdas na colheita mecanizada de soja iniciaram na década de 70, quando os pesquisadores Dall’Agnol et al (1973) estimaram a perda média na colheita de soja em 11,85% no Rio Grande do Sul e Wolff e Tonini (1975) indicaram que 82,50% dessas perdas ocorreram na plataforma de corte. Desde então a área cultivada e a necessidade de agilidade durante a colheita aumentaram de forma intensa, com grande evolução tecnológica na colheita mecanizada.

Atualmente existem no mercado brasileiro diversas empresas que trabalham para melhorar a capacidade de trabalho das máquinas usadas na colheita de grãos, mas apesar do pacote tecnológico existente, as perdas durante a colheita ainda existem e muitas vezes são negligenciadas.

Durante a colheita mecanizada da soja, a massa vegetal é cortada e recolhida pela plataforma de corte da colhedora, de onde o material cortado é conduzido por um transportador helicoidal ou uma correia transportadora para o sistema de trilha, seguindo para o sistema de limpeza e separação.

Na plataforma de corte e recolhimento, os principais fatores que influenciam nas perdas de grãos são a velocidade excessiva da máquina, a rotação do molinete, o estado de conservação das facas da barra de corte, a altura irregular no corte, a altura ou o distanciamento do molinete inadequado em relação à barra de corte, além dos fatores anteriores à colheita, como o mau preparo do solo, o manejo inadequado de plantas daninhas, a seleção equivocada da cultivar etc. Aliadas a isto, também podem ser influenciadas pelo teor de umidade da palha.

Com base nestas informações, um grupo de pesquisadores da Universidade do Estado de Mato Grosso (Unemat) realizou um estudo para avaliar as perdas de grãos na colheita mecanizada de soja, realizada com dois modelos de plataformas de corte, uma equipada com sistema transportador helicoidal e a outra equipada com correia transportadora. O trabalho foi realizado na Fazenda Monte Alegre, no município de Nova Xavantina, no dia 11 de abril de 2015. Para o estudo foram utilizadas duas colhedoras da marca New Holland, uma modelo CR 9080, ano de fabricação 2011, plataforma Super Flex 880CF-40 com correia transportadora e outra modelo CR 9060, ano de fabricação 2011, plataforma 740CF-30 com transportador helicoidal. Ambas trabalhando com ajustes e regulagem habituais da propriedade: velocidade média de deslocamento de 6km/h, rotação do molinete de 35rpm e sistema de rotor trilhador com rotação de 1.150rpm.

A cultivar de soja utilizada para a avaliação das perdas foi a GB874 RR, desenvolvida pela Monsoy, cultivada com a população de plantas de 250 mil plantas/há com espaçamento entre linhas de 0,45m, porte médio de 0,80m.

Para a avaliação, dasperdas de grãos em campo, foi utilizada a metodologia proposta por Mesquita et al (1998), contudo utilizando armação com área de 4m2, em que a maior dimensão coincidia com a largura da plataforma de corte, onde foram coletados todos os grãos e vagens que estavam no solo, dentro da armação. A coleta de grãos perdidos foi realizada pela manhã (entre 10h e 11h) e no período da tarde (entre 15h e 16h e 18h e 19h) em lavoura comercial. Desta forma define-se um experimento em esquema fatorial 2 x 3, com avaliação de dois tipos de plataformas de corte em três horários do dia, conduzido em delineamento inteiramente casualizado em função do deslocamento da máquina em campo.

Na determinação da umidade dos grãos, as amostras foram coletadas no momento do descarregamento da máquina e levadas ao laboratório em sacos plásticos, hermeticamente fechados e depois pesados. A avaliação de umidade dos grãos foi feita pelo método padrão de estufa e para fins de análise estatística a umidade foi corrigida para 13% de base úmida. Os dados foram submetidos à análise de variância e suas médias comparadas pelo Teste de Tukey ao nível de 5% de probabilidade.

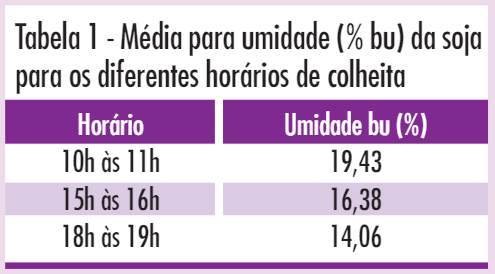

A Tabela 1 apresenta os teores de umidade dos grãos nos diferentes horários de colheita. Nesta tabela é possível verificar que os grãos perderam água durante o dia. Vale alertar que os grãos úmidos, tal como foi constatado no período da manhã, podem ser amassados quando submetidos aos impactos do rotor no momento em que são trilhados. Os grãos secos por sua vez, tendem a sofrer trincas durante a trilha. Assim, o produtor deve estar atento às condições em que a colheita está sendo realizada, para detectar as alterações nas características físicas dos grãos e realizar os devidos ajustes na colhedora para reduzir os danos mecânicos e preservar a qualidade do seu produto.

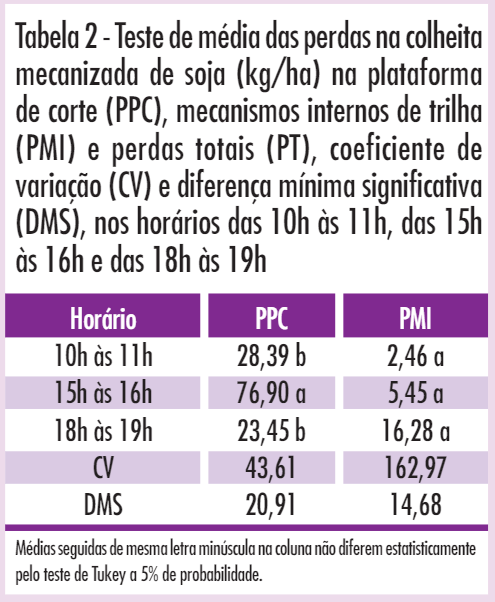

Na Tabela 2 verificam-se as perdas de grãos durante o dia de colheita, com o indicativo de maiores perdas no horário mais quente do dia. É interessante ressaltar que o produtor costuma analisar a umidade dos grãos para iniciar a colheita pela manhã e ao final da tarde para o encerramento da jornada. Contudo, as maiores perdas foram verificadas no período da tarde, explicadas pelas maiores perdas na plataforma de corte, mesmo assim, neste horário, jamais será suspensa a colheita e ações para diminuir essas perdas de grão deverão ser tomadas.

Outros pesquisadores já indicavam que mais de 80% das perdas de grãos na colheita mecanizada da soja ocorrem na plataforma de corte. Desta forma, estas perdas respondem pela maior parcela das perdas na colheita, especialmente nos horários mais quentes do dia, isto porque neste momento o contato do molinete, aliado à vibração provocada pela barra de corte, debulha as vagens e lança as sementes ao campo. Nesta condição, o sistema trilhador opera com grande facilidade para debulhar as vagens, o que justifica as menores perdas no sistema de trilha.

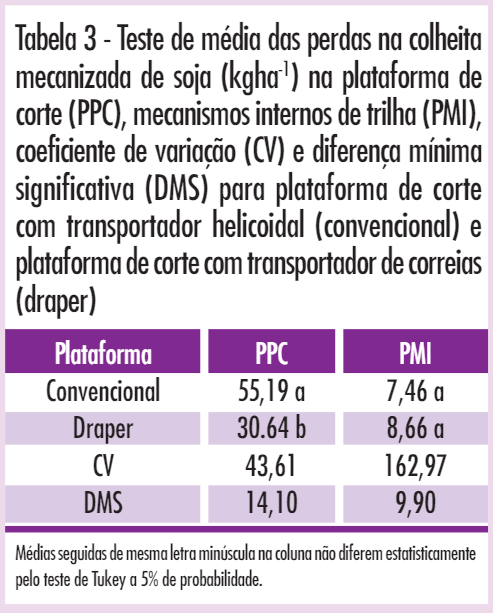

Os resultados das perdas de grãos em função das características construtivas da plataforma de corte e recolhimento são apresentados na Tabela 3, em que foi verificada diferença significativa para as perdas na plataforma de corte. A plataforma de corte e recolhimento, equipada com transportador do tipo correia, comercialmente denominada draper, apresentou redução significativa de perdas de grãos.

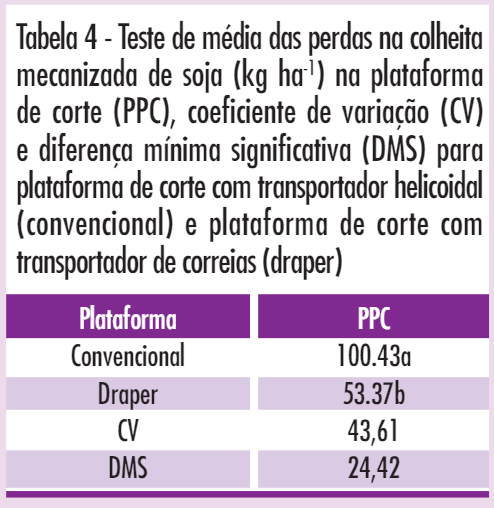

Esta diferença na perda de grãos na plataforma de corte, em função do tipo de transportador, é maximizada quando a análise se restringe ao horário vespertino (Tabela 4). Neste horário foi verificado que a perda de grãos na plataforma de corte equipada com correia transportadora foi praticamente a metade das perdas registradas quando usada a plataforma com transportador helicoidal. A possível causa para essa maior perda de grãos ocorrida pode ser atribuída ao seu contato mais agressivo do transportador helicoidal (rosca sem-fim) e seus dedos retráteis, ao material recolhido, que sofre constante atrito com este sistema de transporte e chapas metálicas constituintes da plataforma, provocando a abertura de vagens e o arremesso de grãos para fora da plataforma. Ao contrário, quando é utilizada para este transporte uma correia, há um fluxo contínuo e sem atrito com outros mecanismos.

Assim, ao final do estudo, os autores puderam concluir que a utilização de um sistema de transporte com correia reduz significativamente as perdas de grãos, especialmente no horário em que o teor de umidade da palha se apresenta reduzido, como comumente ocorre no horário vespertino.

Rafael Guimarães de Alencar, Vandoir Holtz, Carlos Cesar Silva Jardim, Kécila Jaíne Oliveira Sokolowski, Ricardo Ferreira Sousa, Universidade do Estado de Mato Grosso - Unemat

Artigo publicado na edição 156 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura