Monitoramento no manejo integrado de pragas em soja

MIP segue princípios básicos como o monitoramento dos insetos para auxiliar na tomada de decisão do controle

A biomassa produzida pela cana-de-açúcar tem enorme potencial para a geração de energia, chegando a ser comparada com a produção de algumas Usinas. Porém, a palha necessita de várias operações de logística que possibilitem o seu recolhimento na lavoura, o transporte até a unidade industrial e o processamento antes de ser utilizada para a geração de energia.

Constantemente temos sido alertados sobre a crise relativa aos recursos hídricos, principalmente no estado de São Paulo, que poderá nos levar a uma grave situação de escassez ou racionamento, tanto de água quanto de energia elétrica. Considerando-se apenas a questão energética, o setor sucroenergético pode contribuir de forma sustentável para a minimização deste problema.

A cultura da cana-de-açúcar é uma excelente produtora de biomassa. Esta biomassa pode ser dividida em três diferentes partes: o caldo que é transformado em açúcar e etanol; as fibras ou bagaço, que é queimado nas caldeiras gerando energia térmica e elétrica ao processo industrial e também excedentes que podem ser comercializados no sistema elétrico; e as folhas, também chamadas de palha que, anteriormente, eram queimadas para facilitar a colheita e, agora, graças à colheita mecânica, são separadas dos colmos e deixadas no campo.

Em cada tonelada de colmo de cana produzido temos aproximadamente 140kg de açúcar, 280kg de bagaço com 50% de umidade e 140kg de folhas em base seca. A energia contida em cada uma destas três frações é aproximadamente a mesma, ou seja, a palha remanescente no canavial após a colheita tem um potencial enorme para a geração de energia. Considerando as condições atuais das caldeiras utilizadas nas usinas, cada tonelada de palha com umidade de 15% (umidade para enfardamento) gera aproximadamente 0,7MWh. Com base nestes números e tomando apenas a utilização parcial da palha disponível no campo no pós-colheita (50% do total para evitar problemas agronômicos na lavoura), seria possível gerar aproximadamente 27,5 TWh anuais, cerca de 5% do total da energia consumida no Brasil em 2013 (600TWh) e duas vezes e meia a geração da Usina de Belo Monte (11,2TWh).

Além dessa utilização, a palha também está sendo utilizada como matéria-prima na produção de etanol celulósico ou etanol de segunda geração. Este processo consiste na quebra das fibras de celulose em açúcares que são fermentados, produzindo o etanol.

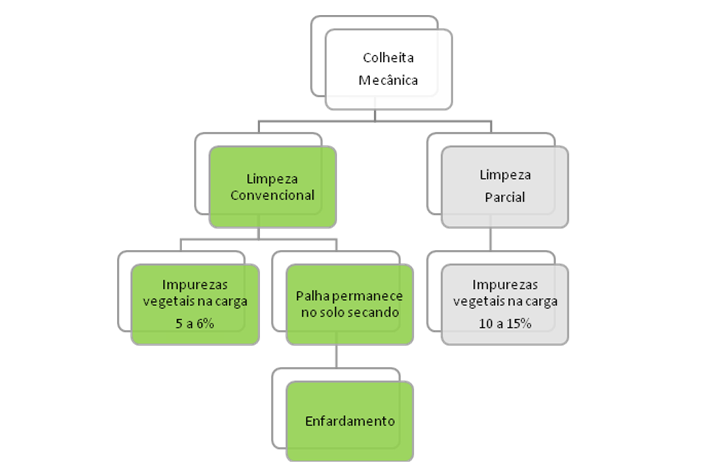

Entretanto, a palha necessita de uma série de operações de logística agrícola que possibilitem o seu recolhimento na lavoura, no transporte até a unidade industrial e no processamento antes de ser utilizada, quer para a geração de energia elétrica ou como matéria-prima na produção do etanol de segunda geração. Atualmente, as usinas utilizam duas rotas de recolhimento distintas em função de suas características locais. As duas rotas são o transporte da palha junto com a cana picada colhida mecanicamente, também chamada de limpeza parcial, e o enfardamento da palha mais seca em fardos retangulares, realizado em operação posterior à colheita mecanizada da cana (Figura 1). Ambos os sistemas têm suas vantagens e desvantagens, tanto do ponto de vista de viabilidade técnica quanto econômica.

A colheita mecânica de cana é baseada na separação dos colmos das folhas através de picagem e de um sistema de ventilação composto por dois extratores. Este sistema não consegue separar toda a palha dos colmos e os valores usuais de palha junto com a cana, também chamada de impurezas vegetais, são entre 5% e 6%.

Na rota de recolhimento baseada em limpeza parcial diminui-se a rotação dos ventiladores e consequentemente a sua capacidade de limpeza, fazendo com que uma maior quantidade de impurezas vegetais seja adicionada à carga de cana, com valores entre 10% e 15%. Esta maior quantidade de palha atrapalha o processo industrial e deve ser separada em unidade industrial chamada estação de limpeza a seco, onde a palha será separada dos colmos logo na entrada do processo industrial através de ventilação.

Esta forma de recolhimento tem como principal vantagem a facilidade operacional, pois tem pequeno impacto na rotina da operação de colheita da usina, entretanto demanda uma maior quantidade de equipamentos de transporte, pois a densidade de carga é impactada de forma negativa pelo aumento do teor de impureza vegetal, aumentando os custos de transporte de cana. Diversos estudos conduzidos mostraram que a densidade da carga (mistura cana picada e palha) cai para cerca de 70% a 75% da densidade original quando o nível de impurezas vegetais encontra-se entre 10% e 15%. Outro aspecto que deve ser considerado é a umidade do teor de palha, pois quando comparamos os sistemas devemos compará-los em base seca, pois suas umidades são muito diferentes e consequentemente o seu poder calorífico. No sistema de limpeza parcial a palha possui umidade em torno de 35% a 40% com um poder calorífico de 2.250kcal/kg, enquanto que na palha enfardada a umidade é de aproximadamente 15% com poder calorífico de 3.100kcal/kg.

O terceiro e último ponto a ser considerado é o desempenho da estação de limpeza a seco com relação à eficiência de limpeza, pois o custo deve ser calculado em função da quantidade de palha separada na unidade industrial e não em função da quantidade de palha transportada. Estações de limpeza com maiores eficiências fazem com que o custo total da palha seja menor quando comparado às unidades menos eficientes.

A segunda rota utilizada é o enfardamento de palha, que se mostrou mais eficiente com a utilização de enfardadoras retangulares grandes em virtude de expressiva quantidade de biomassa no canavial, densidade e facilidade de manuseio dos fardos produzidos quando comparado à utilização das enfardadoras de fardos cilíndricos.

A máquina utilizada é basicamente a mesma utilizada na produção de feno e forragem, porém algumas empresas encontram-se em um estágio maior de desenvolvimento, fornecendo ao mercado uma solução mais robusta e com características mais interessantes ao setor canavieiro.

O recolhimento da palha através do enfardamento é realizado de quatro a sete dias após a colheita para garantir a secagem. Porém, é necessário ressaltar que o mais importante não é o tempo de exposição ao sol e sim a umidade do material, que deverá estar entre 10% e 15%, podendo, em alguns casos, devido às condições climáticas do local, chegar a valores de até 5%. No instante da colheita, grande parte das folhas encontra-se verde e a sua umidade média é de aproximadamente 40%. Apenas após garantida a umidade ideal, inicia-se a sequência de operações de recolhimento, mostrada na Figura 2.

A operação de recolhimento inicia-se com o aleiramento, que consiste no agrupamento da palha em leiras triangulares. Esta operação é muito importante, pois tem impacto direto na quantidade de impurezas minerais adicionada ao fardo e também no desempenho operacional da enfardadora, que é a operação subsequente e a mais cara de toda a logística.

A enfardadora recolhe a palha contida na leira, compactando-a em fardos retangulares amarrados com barbantes longitudinais. As dimensões e densidade dos fardos dependem do modelo de enfardadora adotado. Assim que são produzidos, os fardos são automaticamente depositados no solo. Tanto o aleiramento como o enfardamento devem ser realizados apenas em condições de palha com umidade abaixo de 15% e por isso devem ser realizados somente em um único turno de trabalho.

O recolhimento dos fardos e sua a transferência para os talhões são realizados pela carreta recolhedora de fardos, equipamento que recolhe e transporta os fardos, agrupando-os em pilhas no local onde serão carregados nos equipamentos de transporte rodoviário. Existem no mercado diversos modelos de carreta recolhedora com diferentes capacidades de trabalho.

A última etapa da logística agrícola é o transporte rodoviário, que poderá ser feito utilizando-se diferentes tipos de composições rodoviárias, dependendo das características de cada usina e da quantidade de palha a ser transportada durante a safra.

Os fardos, ao chegarem na usina, são processados passando pelas seguintes operações: descarregamento, remoção de impurezas minerais e barbante e trituração. Para a realização deste processamento existem diferentes soluções industriais para diferentes escalas.

Os principais pontos a serem considerados no enfardamento são: desempenho da enfardadora, equipamento de menor produtividade e maior custo; custo do barbante, distância da lavoura à usina devido ao custo de transporte, umidade da palha no momento do enfardamento e desempenho na remoção de terra e na trituração na instalação industrial, pois o fardo possui alto teor de impurezas minerais que poderão causar danos às caldeiras e o tamanho final da partícula influencia a eficiência da mesma. Além disso, o enfardamento introduz uma “nova colheita” na usina e precisa ser gerenciada de forma a minimizar os impactos em outras operações subsequentes como tratos culturais e aplicação de vinhaça.

Atualmente o setor vem utilizando as duas rotas de recolhimento descritas e cada uma tem suas vantagens e desvantagens que devem ser avaliadas considerando-se as condições locais de cada usina, tanto agrícola quanto de instalações industriais, e quantidade de palha necessária e disponível. Porém, tem se observado nos últimos projetos a tendência de uma maior viabilidade da utilização do enfardamento, tanto com relação aos equipamentos agrícolas e industriais, quanto no aprendizado da operação.

Marcelo de Almeida Pierossi, AgroPerforma Consultoria Agrícola

Artigo publicado na edição 157 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura