Benefícios da plataforma Draper para a colheita

Por Marcos Werner, supervisor de produto da AGCO América do Sul, detentora da marca Massey Ferguson

O método de descarregamento do tanque graneleiro interfere no rendimento operacional das colheitadeiras e pequenos ajustes no planejamento da colheita podem fazer uma grande diferença na velocidade da operação.

Segundo o levantamento realizado pela Companhia Nacional de Abastecimento, a produção de soja no estado de Mato Grosso, maior produtor nacional, na safra 2014/2015, representa cerca de 29,5% da produção total de soja no Brasil. Todavia, o atraso na colheita de soja no estado de Mato Grosso resulta na semeadura tardia do milho, podendo a produtividade ficar comprometida se a deficiência hídrica coincidir com o período do florescimento.

Para não comprometer a produtividade da cultura do milho o processo de colheita de soja deve ser realizado de maneira eficiente e rápida com um bom gerenciamento da frota a ser utilizada, fatores indispensáveis para o sucesso da operação. O gerenciamento de frotas é o ramo do gerenciamento agrícola que tem por preocupação a otimização dos estágios mecanizados da produção.

Ao se tratar da movimentação da produção, as atividades de carga e descarga dos veículos são responsáveis pelas maiores parcelas na formação dos custos de transporte, juntamente com a otimização do tempo destinado a esta operação.

Um dos fatores que afetam consideravelmente a eficiência de campo das colhedoras é a estratégia de descarga do produto acumulado no graneleiro. A descarga pode ser realizada diretamente em caminhões nas cabeceiras dos talhões ou sem parar a operação de colheita, descarregando o produto em carretas do tipo transbordo, otimizando a operação de colheita, sendo a prática comum no Médio-Norte de Mato Grosso a descarga na cabeceira. Tal prática parece pouco apropriada para a região, considerando o montante de grão produzido e o porte das colhedoras utilizadas.

Com base no exposto foi realizado um levantamento do tempo desperdiçado nos processos de descarregamento das colhedoras, sejam estes realizados em caminhões na cabeceira do talhão ou com o uso de carretas agrícolas do tipo transbordo, e seu respectivo impacto na capacidade operacional quando comparados os dois sistemas de descarregamento utilizados na região Médio-Norte de Mato Grosso.

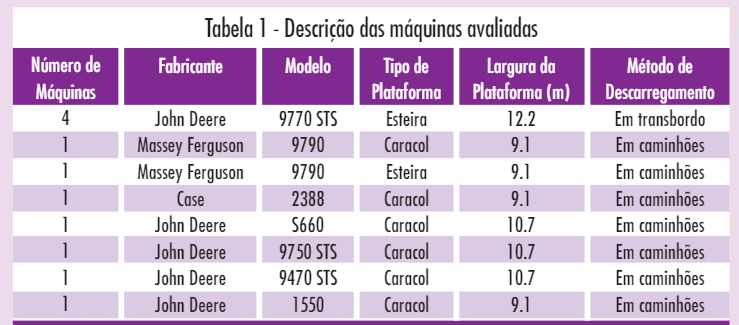

O estudo foi realizado na safra de soja 2014/2015 em três diferentes propriedades na região Médio-Norte de Mato Grosso, duas localizadas no município de Tabaporã, e uma localizada no município de Ipiranga do Norte, entre os meses de fevereiro e março. Os dados foram coletados conforme a rotina de trabalho de cada fazenda. Em duas das propriedades, uma localizada no município de Ipiranga do Norte (I) e outra localizada no município de Tabaporã (II), utilizava-se o sistema de descarregamento em caminhões na cabeceira do talhão, totalizando para este sistema dez avaliações. Na terceira propriedade localizada no município de Tabaporã (III), utilizava-se o sistema de descarregamento com o uso de carretas agrícolas do tipo transbordo. Nesta propriedade foram avaliadas quatro máquinas trabalhando com quatro veículos transbordo durante três dias, totalizando 12 avaliações. No total foram feitas 22 avaliações em oito modelos de máquinas, conforme a Tabela 1.

Para coleta dos dados utilizou-se uma planilha na qual foram registradas as seguintes atividades relacionadas às diferentes etapas que ocorrem durante a operação de colheita mecanizada: tempo em que a máquina se encontra na condição de colheita; tempo gasto pela máquina para descarregar; tempo de translado com a máquina cheia e tempo de translado com a máquina vazia. Tentou-se monitorar as operações por talhões de maneira que o tempo total monitorado fosse definido como tempo para concluir a operação do talhão. Porém, durante algumas avaliações, as condições climáticas impossibilitaram o monitoramento da operação no talhão inteiro.

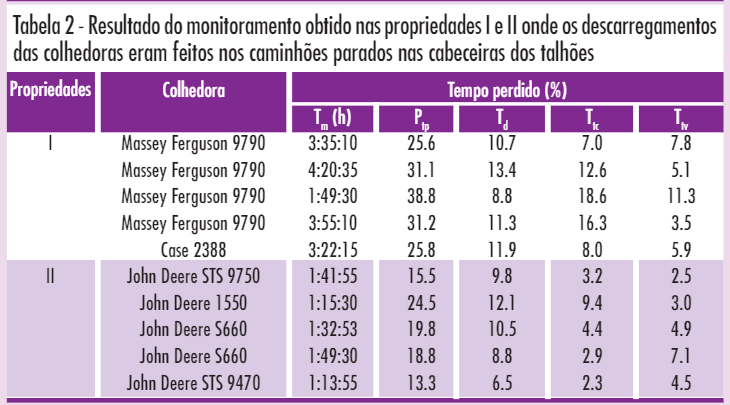

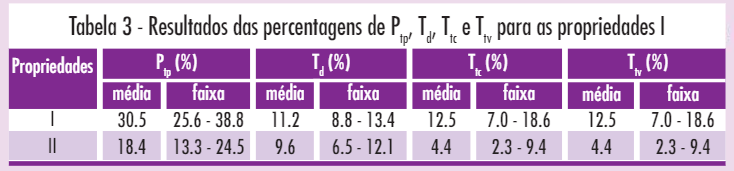

Os resultados obtidos no monitoramento das operações de descarregamento em caminhões na cabeceira do talhão das propriedades I e II são apresentados na Tabela 2. Os parâmetros de estatística descritiva, média e faixa dos valores para porcentagem de Ptp, Td, Ttc e Ttv são apresentados na Tabela 3.

Já nas avaliações realizadas na propriedade III, onde havia quatro veículos transbordo para quatro colhedoras, não foi observado nenhum descarregamento de colhedoras direto nos caminhões. O descarregamento das máquinas era feito nos transbordos sem interromper a operação de colheita. Apenas o transbordo fazia o transporte da produção dentro do talhão, e a colhedora de grãos não exercia outra função além de colher. Dessa maneira, não resultou em tempo perdido devido ao descarregamento no sistema de colheita utilizado na propriedade III.

Com base nos dados apresentados, a faixa de tempo total perdido no descarregamento entre as duas propriedades ficou entre 13.3% e 38.8%. O tempo total perdido médio da propriedade I (30.5%) foi consideravelmente maior que da propriedade II (18.4%) indicando que a última foi relativamente mais eficiente no processo de descarga. Diferença considerável, podendo ser justificada pelo fato da propriedade (II) apresentar melhor planejamento da operação de colheita.

A máquina entrava de um lado do talhão com o graneleiro vazio e quando retornava, já fazia descarregamento no caminhão que se encontrava próximo na região de cabeceira. É possível notar que tanto o tempo translado com máquina cheia quanto o tempo translado vazia foram menores na propriedade II, indicando que os pontos de parada de início da operação de colheita estavam próximos do caminhão. Na propriedade I, o tempo translado cheia médio foi praticamente o dobro do tempo translado vazia médio, indicando que as máquinas paravam o processo de colheita antes de terminar a passada no talhão e se deslocavam com o graneleiro cheio até o caminhão para fazer o descarregamento.

Pode-se também observar que o tempo de descarga médio da propriedade II foi menor que o tempo de descarga médio da propriedade I. Levando em conta as especificações do fabricante, as máquinas da propriedade I apresentavam tempo de descarga teórico semelhante (aproximadamente 120s). Já na propriedade II, o tempo teórico de descarga variou entre 86s e 137s devido à gama de modelos que foram avaliados durante o período monitorado. Porém, o tempo de descarga da propriedade I variou entre 8.8% e 13.4%, indicando que fatores como descargas de graneleiros incompletos ou manobras enquanto descarregava (por exemplo, para acomodar o produto quando a carga do caminhão estava sendo finalizada) estavam acontecendo. Outro fator que pode influenciar consideravelmente o tempo de descarga é a habilidade do operador em posicionar o duto de descarregamento da colhedora em relação à carroceria do caminhão de maneira que a descarga possa ser realizada com agilidade.

Os dados mostram que mesmo usando o método de descarregamento direto no caminhão na cabeceira do talhão, o planejamento pode contribuir substancialmente para a melhoria da operação de colheita como um todo. Detalhes como o dimensionamento ou recorte dos talhões, de modo a prever o local no qual a máquina estará com o graneleiro cheio, ajuda a agilizar a operação.

Um fator importante que restringe muitas fazendas na região Médio-Norte a otimizar seu sistema de colheita em termos de capacidade operacional é o mau planejamento em termos de número de caminhões. Muitas propriedades não possuem Unidades Armazenadoras de Grãos, sendo o armazenamento da produção realizado por terceiros, caso das propriedades dos municípios I e II. Em dias de clima favorável a operação de colheita, chegou a ficar suspensa por longos períodos por falta de caminhões. Já na propriedade III, que possui Unidade Armazenadora de Grãos, o proprietário consegue controlar toda logística de secagem, recebimento do produto e transporte da produção. Porém, na propriedade III, enquanto as colhedoras não perderam tempo de colheita para o descarregamento, foi observado que muitas vezes um ou mais transbordos estavam ociosos no campo, indicando outro ponto a ser otimizado na operação de colheita.

De acordo com os resultados, conclui-se que vários são os fatores que interferem na logística e no rendimento operacional em um sistema de colheita de grãos, como recorte dos talhões, método de descarregamento da colhedora e planejamento no número de veículos responsáveis por transporte. Conclui-se que o uso de transbordo pode, obviamente, otimizar a eficiência de campo de uma colhedora, uma vez que na operação analisada, as colhedoras não perderam tempo descarregando. Já sistemas com descarregamento direto em caminhões nas regiões de cabeceira podem comprometer a eficiência de campo das colhedoras, uma vez que foi observado que até 38.8% de tempo perdido deve-se a descarregamentos nas avaliações conduzidas.

A porcentagem do tempo perdido (

em que,

Ttv – tempo translado vazia (h)

Angelo Joaquim Seolin da Silva, Rodrigo Sinaidi Zandonadi, UFMT

Artigo publicado na edição 166 da Cultivar Máquinas.

Receba por e-mail as últimas notícias sobre agricultura

Por Marcos Werner, supervisor de produto da AGCO América do Sul, detentora da marca Massey Ferguson

Acompanhamos os tratores U60 Cabinado, o R65 Cabinado e o R50 Plataformado trabalhando na produção de hortaliças e frutas, atividades que exigem tratores bem projetados, que consigam realizar manobras em espaços reduzidos e ter