Mira torta

Uma avaliação com pulverizadores hidropneumáticos mostrou que regulagens básicas e fundamentais deixam de ser realizadas pelos operadores tornando a operação ineficiente

A eficiência da aplicação dos agroquímicos contra os agentes causadores de danos nas culturas agrícolas, associada à menor contaminação ambiental e menor custo, depende de diversos fatores, entre eles está a calibração correta dos equipamentos. Isto pode ser obtido pela obrigatoriedade da avaliação dos equipamentos de aplicação e pelo treinamento de seus operadores, como já é feito em alguns países da Europa.

O mercado de agroquímicos no Brasil passou de U$ 600 milhões no ano de 1994 para mais de U$ 2,1 bilhões em 1997, superando U$ 6 bilhões em 2008, de acordo com a Câmara Temática de Insumos Agropecuários. Estas aplicações, quando realizadas em excesso, podem consumir até 400% a mais da quantidade necessária de produto. Com estes dados em mãos é possível avaliar a importância de se ter um controle sobre o estado das máquinas que aplicam a maior parte de tais produtos, tanto do ponto de vista econômico quanto ambiental.

Considerando que a identificação do estado atual de conservação e uso de pulverizadores agrícolas pode nortear novas pesquisas e investimentos para manutenção e uso adequados, no sentido de contribuir com a redução de custos e contaminação ambiental, pelo menor consumo e menores perdas, associadas a uma maior eficiência das pulverizações, pesquisadores tem inspecionado pulverizadores de barras usados em campo com o objetivo de avaliar a condição de uso a partir do estado de manutenção e calibração dos pulverizadores agrícolas usados na Região Norte do Estado do Paraná.

PEQUENA AMOSTRA

Um desses trabalhos foi coordenado pelo Núcleo de Investigação em Tecnologia de Aplicação de Agroquímicos e Máquinas Agrícolas (NITEC) da Universidade Estadual do Norte do Paraná – Campus Luiz Meneghel, no município de Bandeirantes (PR). As avaliações foram realizadas na Região Norte do Estado, no período de maio de 2008 a novembro de 2009. No total foram inspecionadas 91 máquinas em diferentes municípios da região (tabela 1)

Tabela 1: Local e número de máquinas avaliadas.

| Local | Número de máquinas | Local | Número de máquinas |

| Atalaia | 14 | Ivatuba | 02 |

| Cianorte | 11 | Jussara | 09 |

| Dr. Camargo | 05 | Mandaguarí | 01 |

| Floraí | 06 | Maringá | 12 |

| Floresta | 10 | Ourizona | 04 |

| Francisco Alves | 01 | São Jorge do Ivaí | 13 |

| Iporã | 03 |

Local

Número de máquinas

Local

Número de máquinas

Atalaia

14

Ivatuba

02

Cianorte

11

Jussara

09

Dr. Camargo

05

Mandaguarí

01

Floraí

06

Maringá

12

Floresta

10

Ourizona

04

Francisco Alves

01

São Jorge do Ivaí

13

Iporã

03

ITENS AVALIADOS E RESULTADOS ENCONTRADOS

Ao considerar todas as variáveis medidas no trabalho constatou-se que 89 equipamentos (97,8%) apresentaram ao menos um problema operacional, ou seja, se a inspeção fosse realizada atribuindo, tal como se pratica em alguns países, aprovação às máquinas sem problemas, somente duas unidades das avaliadas estariam aptas para realizar o trabalho para a qual foram construídas. Dentre os problemas mais frequentes, estão as falhas relacionadas ao manômetro, erros na taxa de aplicação e também na vazão das pontas de pulverização. Na tabela 2 é possível verificar os resultados de cada item avaliado.

Tabela 2: Ocorrência dos problemas em função do item avaliado nas inspeções.

| Ítem avaliado | % de erro |

| Manômetro ausente, quebrado ou inadequado | 84,6 |

| Mangueiras ruins ou mal localizadas | 57,1 |

| Antigotejadores ausentes ou não funcionais | 22,0 |

| Presença de vazamentos | 28,6 |

| Filtro de linha ausente ou não funcional | 26,4 |

| Filtro de sucção ausente ou não funcional | 11,0 |

| Pontas de pulverização obstruídas ou desgastadas | 67,0 |

| Pontas de pulverização obstruídas | 56,1 |

| Pontas de pulverização desgastadas | 47,3 |

| Erros na taxa de aplicação | 69,2 |

| Erros na taxa de aplicação para mais | 23,1 |

| Erros na taxa de aplicação para menos | 46,1 |

| Alguma irregularidade | 97,8 |

Ítem avaliado

% de erro

Manômetro ausente, quebrado ou inadequado

84,6

Mangueiras ruins ou mal localizadas

57,1

Antigotejadores ausentes ou não funcionais

22,0

Presença de vazamentos

28,6

Filtro de linha ausente ou não funcional

26,4

Filtro de sucção ausente ou não funcional

11,0

Pontas de pulverização obstruídas ou desgastadas

67,0

Pontas de pulverização obstruídas

56,1

Pontas de pulverização desgastadas

47,3

Erros na taxa de aplicação

69,2

Erros na taxa de aplicação para mais

23,1

Erros na taxa de aplicação para menos

46,1

Alguma irregularidade

97,8

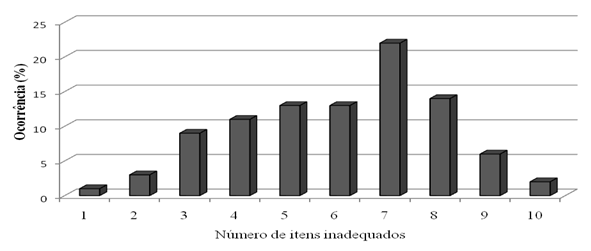

A ocorrência de itens inadequados simultâneos com a maior freqüência nas máquinas foi sete itens, tendo ocorrido em 22 equipamentos. Constatou-se ainda que 67 equipamentos (73,6%) tinham cinco ou mais itens inadequados, o que indica um elevado índice de problemas simultâneos nestes equipamentos (Gráfico 1).

Gráfico 1: Ocorrência da quantidade de máquinas com o correspondente número de itens inadequados.

CONSIDERAÇÕES FINAIS

A elevada ocorrência de condições inadequadas observadas nos resultados do trabalho realizado indica a necessidade de ações que proporcionem melhor condição de uso destas máquinas para a melhor qualidade na aplicação dos agroquímicos nas lavouras.

Excluindo os problemas relacionados aos manômetros, que mesmo inadequados podem não interferir na qualidade da aplicação se os pulverizadores estiverem bem calibrados, os problemas relacionados ao estado das pontas de pulverização e aos erros na taxa de aplicação podem significar, ademais da elevada ocorrência, também os problemas de maior impacto na qualidade da aplicação dos agroquímicos. Assim, entende-se que uma melhor manutenção para uniformizar a vazão entre as pontas poderia proporcionar uma calibração mais precisa e favorecer a maximização da eficiência das aplicações pela melhor distribuição do produto na área tratada, minimizando os custos pelo menor desperdício de agroquímico e reduzindo a contaminação ambiental pelo menor erro da dose aplicada.

Deve-se considerar ainda, que as diferenças na dose de agroquímico distribuídas na faixa operacional do equipamento relacionadas tanto às diferenças de vazão das pontas de pulverização quanto aos erros de calibração podem predispor a cultura a um maior risco de fitotoxidade nos locais de sobredose, quando se tratar de produto fitossanitário, como requerer reaplicações precoces nos locais de subdose pela redução do poder residual dos produtos, além de limitar a eficiência do agroquímico contra o agende de dano.

Além dos problemas citados, existe também a perda do potencial produtivo das culturas devido a competitividade da lavoura com os agentes de danos, os quais serão mais intensos quanto mais baixa for a eficiência das pulverizações no controle químico destes agentes. Por isso, de nada adianta adquirir o produto mais eficiente se o equipamento utilizado para aplica-lo estiver longe das condições ideais.

Este artigo foi publicado na edição 145 da revista Cultivar Máquinas. Clique aqui para ler a edição.

Receba por e-mail as últimas notícias sobre agricultura

Uma avaliação com pulverizadores hidropneumáticos mostrou que regulagens básicas e fundamentais deixam de ser realizadas pelos operadores tornando a operação ineficiente

Nos últimos meses, o calor na parte mais central do Nordeste do Brasil contribuiu para acelerar o ciclo das culturas de verão daquela região, sendo a ausência de chuva desfavorável tanto para o algodão quanto para

Os danos causados pelo bicudo são silenciosos e se espalham com grande velocidade. Devido a essas características, o besouro bicudo-do-algodoeiro é considerado por muitos cotonicultores como o câncer da cotonicultura brasileira.