Newsletter Cultivar

Receba por e-mail as últimas notícias sobre agricultura

Newsletter Cultivar

Receba por e-mail as últimas notícias sobre agricultura

ExpoLondrina 2024 supera último ano e movimenta mais de R$ 1,3 bi em negócios

Evento aconteceu de 5 a 14 de abril e reuniu mais de cinco mil animais, além de principais fabricantes nacionais de maquinários agrícolas e concessionárias de veículos

23.04.2024 | 14:49 (UTC -3)

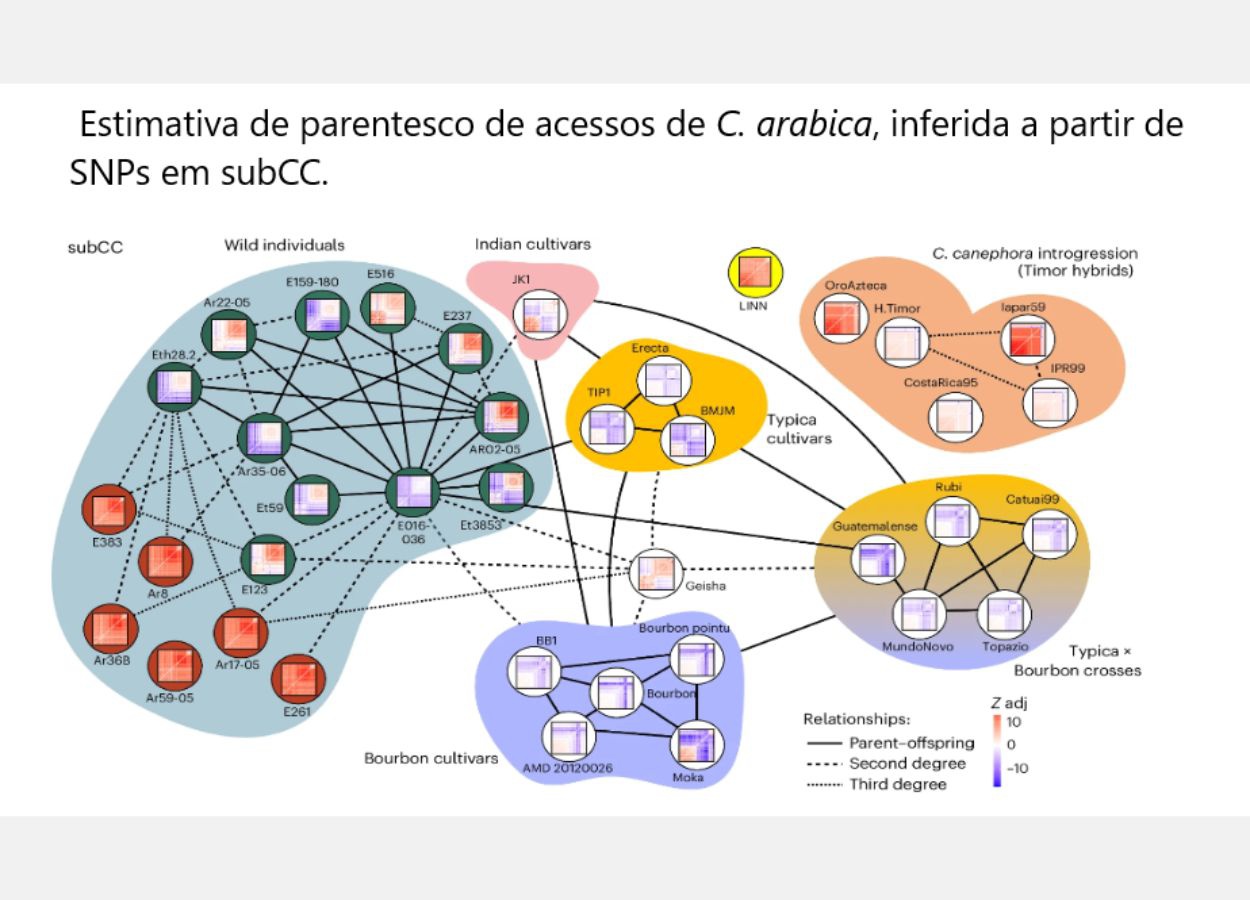

Genoma referência do café arábica é sequenciado com participação de pesquisadores brasileiros

Três pesquisadores são da Embrapa Café e outros oito de instituições que compõem o Consórcio Pesquisa Café

23.04.2024 | 13:43 (UTC -3)