Secretaria da Agricultura divulga relatório de monitoramento de surto de gafanhotos no RS

Levantamentos foram realizados in loco na região Noroeste de acordo com notificação da ocorrência de focos de gafanhotos

Com o constante crescimento da população mundial, há também uma crescente necessidade de alimentos e isso leva à busca de elevadas produtividades em lavouras por parte dos agricultores. Diversos fatores ajudam a aumentar a produtividade, como a utilização de defensivos, que influenciam na proteção da cultura contra plantas daninhas, pragas e doenças de modo geral. Porém, a utilização de defensivos tem ocasionado uma crescente cobrança da sociedade em obter alimentos cada vez mais saudáveis, e menos impactantes ao ambiente. Apesar de orientações técnicas de como aplicar de forma técnica e criteriosa, no campo, muitas vezes o que se observa é a falta de conhecimento e informação a respeito da utilização da técnica da tecnologia de aplicação.

Antuniassi e Gandolfo (2001) citam que os programas de inspeção periódica de pulverizadores começaram há muito tempo, mas, por volta da década de 1970 a ideia se concretizou. Em meados da década de 1990 já se podia observar os resultados dessas inspeções, como o trabalho de Ganzelmeier e Rietz (1998), que avaliaram pulverizadores por quase toda a Europa, onde atualmente muitos países exigem dos proprietários de pulverizadores as inspeções periódicas de seus equipamentos.

O Laboratório de Mecanização Agrícola do Instituto Federal Catarinense - Campus Rio do Sul, realizou inspeções e calibrações de pulverizadores de barras do tipo tratorizado montado, comumente utilizado na agricultura familiar, muito presente na região do Alto Vale do Itajaí (SC).

As avaliações seguiram as bases metodológicas desenvolvidas para o Projeto de Inspeção Periódica de Pulverizadores - IPP (Gandolfo, 2002; Antuniassi e Boller, 2011).

Foram inspecionados 12 pulverizadores em diferentes municípios na região do Alto Vale do Itajaí. Os equipamentos inspecionados foram classificados como pulverizadores montados, pois são acoplados ao sistema hidráulico de três pontos dos tratores agrícolas. Para cada pulverizador avaliado foi preenchida uma ficha com informações sobre a utilização do equipamento: modelo, marca, ano de fabricação, volume de calda esperado, velocidade de trabalho da máquina, espaçamento entre bicos, pressão de trabalho, rotação do motor, forma de calibração da máquina, assim como observações sobre a inspeção e a calibração da máquina.

Para aferir a calibração dos pulverizadores, em um primeiro momento foi definida a taxa de aplicação que o pulverizador deveria aplicar e, posteriormente, realizada calibração. Portanto, para a avaliação da taxa de aplicação foram determinados a velocidade utilizada na aplicação (km/h), os valores das vazões encontrados em cada ponta (L/min) e a distância entre bicos (m).

Para o cálculo da taxa de aplicação, a velocidade foi determinada medindo-se o tempo necessário para percorrer 50 metros, transformados para km/h. Obteve-se a média da vazão das pontas com os dados das vazões individuais.

As avaliações foram realizadas com pulverizadores utilizando somente água, os dados obtidos juntamente com as informações das máquinas foram computados em banco de dados, gerando relatórios específicos para cada equipamento avaliado. Os dados coletados a campo foram submetidos à análise exploratória, por meio de uma análise descritiva e qualitativa.

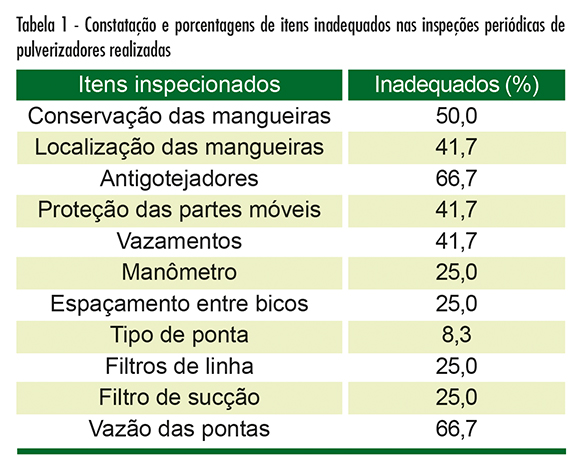

Os dados dos itens avaliados durante as inspeções de pulverizadores foram computados e organizados, identificando o percentual de pulverizadores que apresentavam os itens inadequados nas inspeções realizadas, conforme a Tabela 1.

A seguir, descrevemos os principais problemas encontrados nos 12 equipamentos inspecionados.

Dentre os equipamentos inspecionados, 50% apresentavam alguma inadequação, como mangueiras que compõem o sistema de pulverização torcidas, fissuradas ou partidas, que podem comprometer o fluxo de calda nas tubulações e afetar a dinâmica da pulverização. O jato estava projetado sobre alguma mangueira em 41,7% dos pulverizadores inspecionados, comprometendo a dinâmica da pulverização.

Dos equipamentos inspecionados, 66,7% apresentavam problemas em pelo menos um antigotejador na barra de pulverização.

A proteção de partes móveis estava presente em 58,3% dos pulverizadores inspecionados, este é um item de segurança e extremamente necessário para a proteção de cardãs, correias e polias que podem causar ferimentos nos operadores. No caso da não observação das mesmas, foi recomendada a instalação com maior brevidade possível.

Na avaliação de vazamentos no sistema de pulverização foi constatado que havia a presença de vazamentos, seja em filtros, conexões de mangueiras, tanques e bombas em 41,7% dos pulverizadores inspecionados.

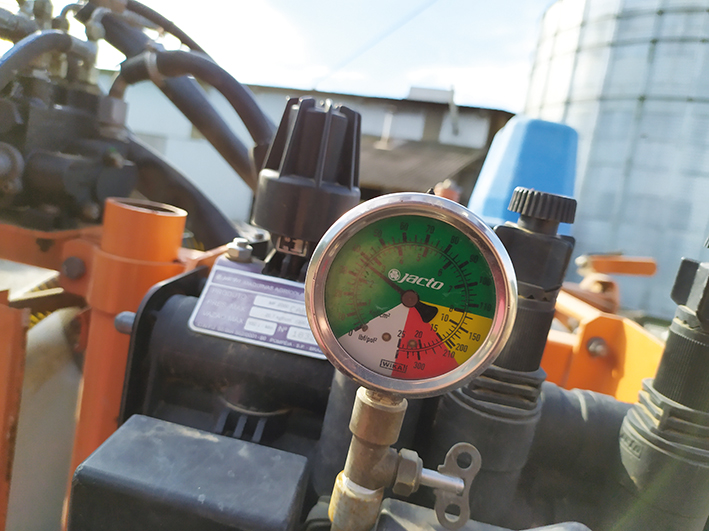

O manômetro de 75% dos pulverizadores tinha a escala de observação adequada. Ou seja, as pressões de trabalho estavam entre 25% e 75% do valor máximo mostrado no manômetro.

O espaçamento entre as pontas de pulverização estava dentro da variação aceitável, variação de ±10% em relação ao valor nominal, em 75% dos equipamentos inspecionados. Já as pontas dentro de um mesmo conjunto avaliado eram, em 91,7% dos casos, do mesmo tipo, considerando, portanto, como adequado.

Os filtros de linha de 75% dos equipamentos não apresentavam fissuras, rompimentos, amassamentos ou torções no elemento filtrante e não apresentavam danos no corpo, considerando, portanto, como adequados. Os filtros de sucção de 75% dos equipamentos não apresentavam fissuras, rompimentos, amassamentos ou torções no elemento filtrante e não apresentavam danos no corpo, considerando, portanto, como adequados.

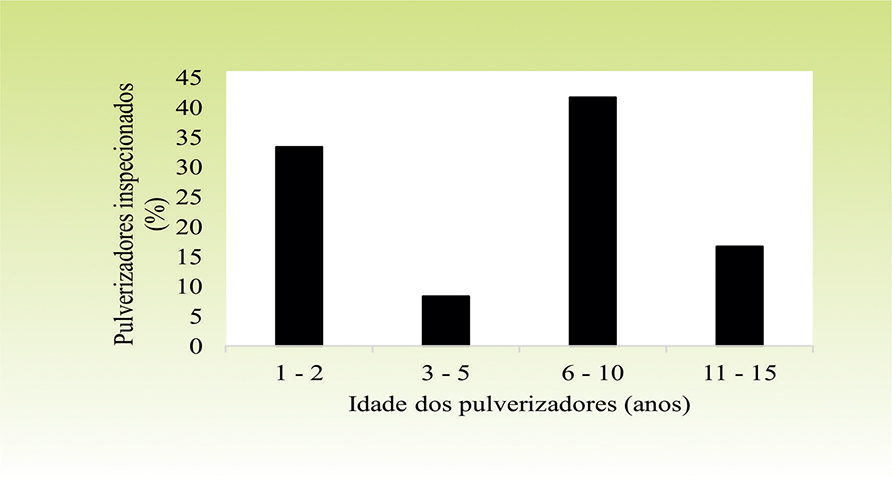

Este item considerava a vazão individual de cada ponta, sendo aceitáveis as variações de ±10% em relação à média. Em relação a este limite de variação, apenas 33,3% dos equipamentos foram considerados adequados. Casos em que a variação de vazão entre as pontas foi maior que 10%, foi requerida a manutenção imediata. No que tange à idade dos equipamentos, foi observado que 41% dos pulverizadores avaliados encontravam-se com idade entre seis e dez anos e 33% destes tinham entre um e dois anos de uso, indicando grande renovação de equipamentos na região.

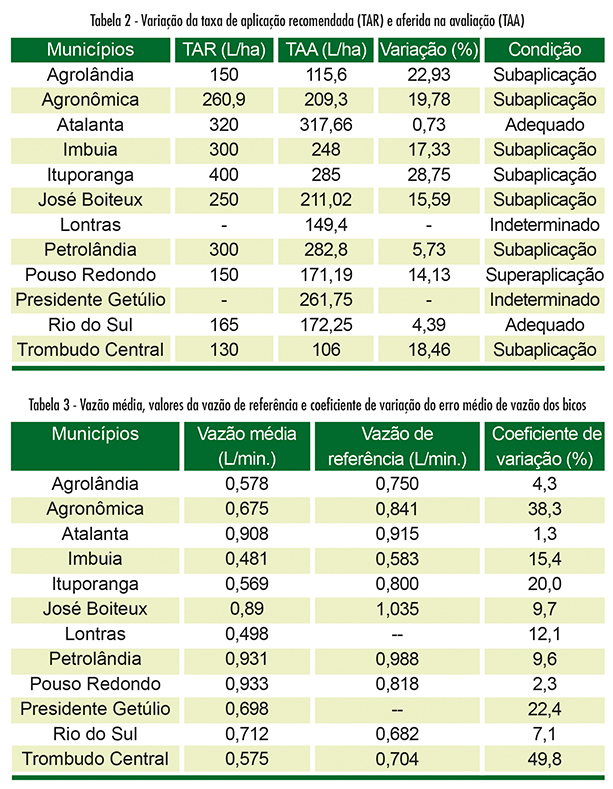

Conforme a Tabela 2, na avaliação da taxa de aplicação dos equipamentos inspecionados, descritos pelos municípios da região do Alto Vale do Itajaí, observamos que 58,3% das aplicações estavam abaixo do parâmetro desejado, sendo denominada de subaplicação, a qual consiste em volume 5% ou mais abaixo do valor recomendado. Do total de pulverizadores avaliados, 16,7% destes não eram utilizados seguindo uma recomendação técnica de volume de aplicação. O valor médio de superaplicação encontrado foi de 14,1%.

Na maioria das inspeções, as vazões estavam irregulares, principalmente encontradas subaplicações, desta forma podendo comprometer o controle de pragas e doenças, havendo comprometimento na formação de gotas e interferindo na taxa de aplicação. Quando a vazão da barra de pulverização possui um coeficiente muito elevado, como por exemplo 49,8%, não ocorre uma uniformidade na aplicação dos defensivos, sendo valores que ficam fora da vazão de referência (Tabela 3). O alto índice de coeficiente de variação pode ser devido a vários fatores, como a vida útil dos bicos, o tipo de formulação do produto aplicado e o preparo da calda, mas principalmente quanto à limpeza correta do equipamento.

A variabilidade entre as pontas conforme recomendações de Gandolfo (2002) é de 10%, desta forma, observou-se que o coeficiente de variação de 58,3% dos pulverizadores avaliados estava dentro do valor aceitável segundo a metodologia.

A calibração de 83,3% dos equipamentos avaliados estava inadequada, sendo que estes estavam sub ou superaplicando, devido principalmente a falhas na calibração dos pulverizadores, problemas por entupimento muitas vezes ocorrido por produtos com grânulos dispersíveis, pó molhável e também sólidos encontrados no momento do abastecimento do pulverizador. Outros problemas identificados na hora da calibração foram devidos a falta de pressão em que os pulverizadores trabalhavam, perdas por vazamentos ocorridos nas mangueiras, conexões e/ou nos filtros.

Dentre os pulverizadores inspecionados, todos apresentavam inadequação em pelo menos um item examinado, sendo os antigotejadores, a vazão das pontas e a conservação das mangueiras os três principais itens falhos, com 66,7%, 66,7% e 50%, respectivamente.

A calibração de 83,3% dos equipamentos deve ser corrigida, sendo que estes estão sub ou superaplicando, devido, principalmente a problemas de vazão das pontas. Há a necessidade da realização de programas de inspeções periódicas nos pulverizadores da região do Alto Vale do Itajaí identificando e corrigindo os tópicos explanados e instruindo os produtores sobre a utilização e a manutenção de suas máquinas.

Leonardo Düsterhöft, José Carlos Kusma, Fabrício Campos Masiero, Djeimes Luiz Sadowski Celante e João Célio de Araújo, IFC – Rio do Sul

Receba por e-mail as últimas notícias sobre agricultura